[cap]La productividad puede ser definida como la relación entre el resultado de una actividad productiva y los recursos necesarios para obtener dicha producción. Para lograr que una empresa incremente su rendimiento es necesario realizar múltiples acciones, dentro de las cuales destaca contar con indicadores de productividad e incorporar la innovación tecnológica en sus procesos.[/cap]

Invertir en la adopción de nuevas tecnologías para eficientar el proceso de fabricación es una forma de aumentar la competitividad en las empresas.

Antecedentes

Hilados Jiutepec, S.A. de C.V. es una empresa textil ubicada en el estado de Morelos. Cuenta con más de 22 años de experiencia en el ramo y se especializa en la elaboración de hilos de algodón 100% mexicano. En los últimos años, la demanda del mercado rebasó su capacidad de producción, forzando a la empresa a adquirir el bien terminado a un tercero, incurriendo en costos extraordinarios.

Esta situación propició la necesidad de incrementar su capacidad de fabricación en aras de reducir los costos derivados de la compra de producto terminado.

Antes de la realización de este proyecto, la empresa contaba con un contrato con la Comisión Federal de Electricidad (CFE) en tarifa HM y facturaba una demanda promedio de 319 kW, con un consumo de energía de 2 379 614 kWh al año, lo que representaba un costo de 3 596 000.85 pesos anuales. (1) El cálculo se realizó con un precio medio de la energía de $1.51/kWh.

Multiobjetivos

El proyecto contó con los siguientes objetivos encuadrados dentro de la lógica moderna de la eficiencia energética:

– Optimizar el proceso de producción con equipos de nueva tecnología que permitan incrementar la calidad del producto terminado.

– Sustituir cinco cardas y dos estiradores por equipos de alta eficiencia que les permita reducir el consumo de energía por unidad de producción.

– Incrementar el rendimiento en 62.7% para dejar de comprar producto terminado.

– Reducción en los costos de operación, mantenimiento y refacciones.

Perfil energético del sistema,

previo a la ejecución del proyecto

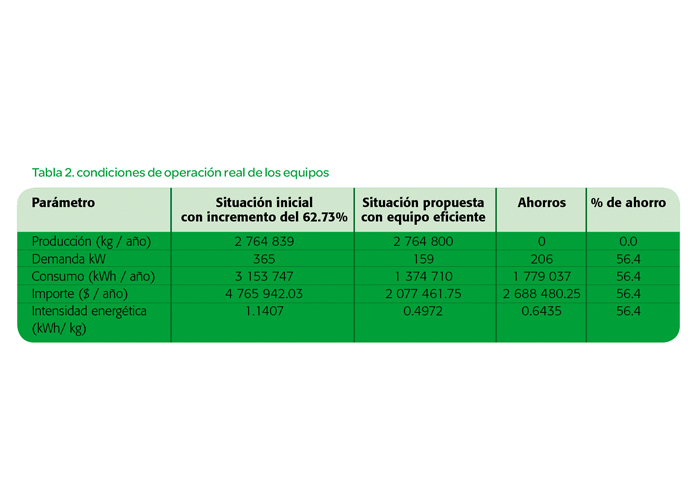

La planta operaba con cinco cardas y dos estiradores con 192 rotores cada uno, lo que da un total de 384 rotores y tres Open/End. Con este equipamiento la empresa era capaz de producir aproximadamente 200 kg/h, resultando en una producción promedio de 144 535 kg/mes (1 734 416 kg/año), con una intensidad energética promedio de 1.1407 kWh/kg a producción constante. Sin embargo, la empresa enfrentaba una demanda de venta mensual de aproximadamente 230 400 kg, motivo por lo cual se veía forzada a comprar el producto terminado a otras empresas para cubrir dicha demanda.

Para abatir los costos extraordinarios en que incurría la empresa para satisfacer la demanda del mercado, se necesitaba alcanzar una producción de 2 764 800 kg/año, la esperada con la instalación de las cardas nuevas que representa un incremento del 62.73% de la producción previa a la ejecución del proyecto.

Sistema eficiente propuesto

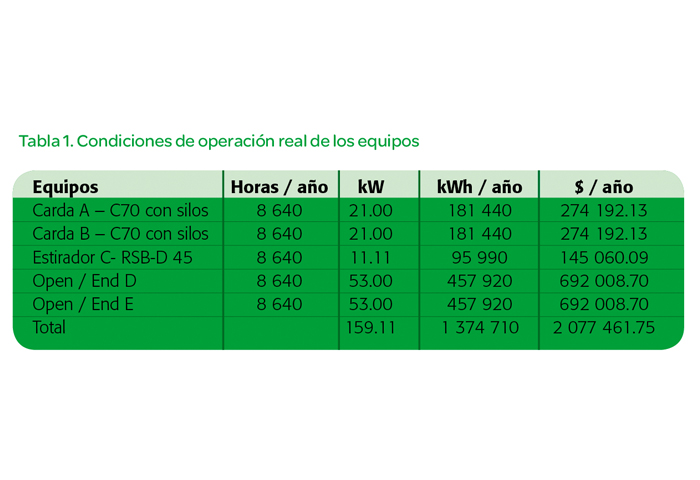

Los equipos propuestos en el proyecto de intervención fueron dos cardas modelo C70 y un estirador modelo RSB-D 45 marca Rieter, con una producción de aproximadamente 160 kg/h por equipo, dando en total 7680 kg/día los dos equipos con una intensidad energética promedio de 0.4972 kWh/kg a producción constante. Ver tabla 1.

En la tabla anterior, se consideró que con solo dos cardas, un estirador y dos Open / End, se alcanzaba la producción deseada, tomando en cuenta el mismo tiempo operativo de 24 horas.

Resultados

El reemplazo de cinco cardas y dos estiradores obsoletos por dos cardas y un estirador de alta eficiencia, permitió que esta empresa tuviera un incremento de 62.73% en su producción, una mayor calidad del producto terminado y una reducción de energía proyectada de 1.78 GWh / año (56.4%). Estos ahorros equivalen a 2.69 millones de pesos por año.

El proyecto se llevó a cabo con un financiamiento del FIDE de 7 783 564.24 pesos, que con los ahorros económicos anuales de 2 688 480.25, el periodo simple de recuperación es de 2.9 años.

Envía un comentario