Por Mario Román Díaz Guillén y Francisco Arturo López González

Los varistores basados en óxido de zinc (ZnO) son componentes cerámicos policristalinos cuya función principal es detectar y limitar transitorios de tensión, y hacerlo repetidamente sin ser destruidos (Gupta, 1990).

Son los elementos constitutivos de los apartarrayos, que son los dispositivos destinados a proteger las líneas de suministro eléctrico frente a sobretensiones originadas por descargas atmosféricas (figura 1). De hecho se les denomina comúnmente el “corazón” de los apartarrayos, por la gran importancia que tienen para estos dispositivos.

Esencialmente, un varistor es un resistor de impedancia variable que presenta un comportamiento no lineal Voltaje-Corriente (V-I), el cual se origina en una microestructura funcional con características bien definidas.

Cuando un varistor se somete a transitorios de tensión, su impedancia cambia varios órdenes de magnitud desde un estado cercano a un circuito abierto (resistencia muy elevada) a un nivel altamente conductor.

Así, la energía potencialmente destructiva del transitorio de tensión incidente es entonces absorbida por el varistor, que de esta forma protege los componentes vulnerables del sistema. Una vez eliminada la amenaza, el voltaje regresa a su valor habitual y el material recupera su estado altamente resistivo, evitando pérdidas innecesarias de corriente.

En ausencia de transitorios de tensión el varistor actúa como un elemento pasivo que no influye en el funcionamiento normal del sistema que protege.

El contenido de ZnO en este tipo de elementos es de aproximadamente el 90% en peso del total del varistor y el resto de componentes comprende una mezcla de óxidos metálicos, en los que principalmente figuran el óxido de antimonio, óxido de bismuto, óxido de cobalto y óxido de manganeso.

Una propiedad fundamental de los varistores elaborados con óxido de zinc es que las características eléctricas finales están relacionadas estrechamente con la microestructura del material, ya que cada grano de ZnO actúa como una unión semiconductora en el límite de grano. De hecho, el origen de la no linealidad se atribuye a la presencia de barreras electrostáticas localizadas en las fronteras de grano ZnO-ZnO.

SITUACIÓN ACTUAL

En la actualidad, los varistores basados en óxido de zinc compiten en el mercado global en diferentes campos de aplicación (Clarke, 1999) siendo una de las más importantes la tecnología de alto voltaje. En este tipo de tecnología, los dispositivos utilizados son típicamente cilindros de gran tamaño, de entre 3 y 6 cm de altura y entre 3 y 8 cm de diámetro, cuyo comportamiento eléctrico está gobernado, en última instancia, por cada uno de los miles de bordes o fronteras de grano que se encuentran en su interior.

A pesar del descubrimiento de este tipo de materiales a principios de los años 70 (Matsuoka, 1971) y al avance tecnológico registrado desde entonces, numerosos aspectos básicos relacionados con su microestructura funcional siguen siendo discutidos al día de hoy debido fundamentalmente a la complejidad química y física del sistema.

Es por todo ello que actualmente se llevan a cabo una gran cantidad de esfuerzos científicos que permitan entender los fenómenos químicos, electrónicos, y estructurales que tienen lugar en torno a las particulares propiedades eléctricas de estos componentes así como para aportar un mayor conocimiento sobre los distintos mecanismos que se esconden tras la adición de cada componente.

Lo anterior, con la finalidad de lograr el refinamiento de su procesamiento y la optimización de su composición ya que muchos aspectos de esta optimización aún se encuentran sometidos a numerosos parámetros experimentales.

FABRICACIÓN DE VARISTORES EN MÉXICO

Actualmente, en México existen importantes empresas de base tecnológica, que fabrican apartarrayos de distintas capacidades, las cuales manufacturan o adquieren en el país la mayoría de los elementos y/o materiales que conforman el apartarrayo, sin embargo, dentro de los elementos que importan se encuentran los varistores los cuales provienen principalmente de China que es un país donde se ha tenido un importante avance tecnológico en el tema (Shengtao, 2015).

Por lo tanto, se vuelve fundamental y punto clave para estas empresas contar con la tecnología y el conocimiento necesario que les permita fabricar sus propios varistores y así poder competir en el mercado global. Atendiendo a lo anterior, la Gerencia de Materiales y Procesos Químicos del Instituto Nacional de Electricidad y Energías Limpias (INEEL) en conjunto con una de estas empresas de base tecnológica acordaron realizar un proyecto que permitiera obtener varistores Clase I (5kA-3kV) a nivel laboratorio, para posteriormente escalar el proceso a nivel planta piloto y finalmente a nivel industrial.

Para dicho proyecto se planteó optimizar la formulación del varistor así como el proceso de fabricación y llevar a cabo su caracterización eléctrica y microestructural.

DESARROLLO EXPERIMENTAL

Para llevar a cabo la fabricación de varistores Clase I, inicialmente se realizó un estudio de las variables involucradas en un proceso cerámico tradicional de fabricación, posteriormente se llevó a cabo la optimización de la formulación y finalmente se llevaron a cabo la fabricación de los varistores Clase I y su caracterización microestructural y eléctrica. A continuación se describe en términos generales el desarrollo experimental de cada una de estas etapas.

PROCESO DE FABRICACIÓN DE VARISTORES A NIVEL LABORATORIO

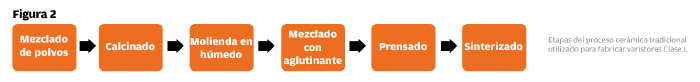

El proceso cerámico tradicional para obtener varistores incluyó 6 etapas tal y como se muestra en la figura 2. En cada una de estas etapas se estudió el efecto de las principales variables involucradas en las propiedades finales de los varistores con la finalidad de optimizar cada una de ellas. Inicialmente se fabricaron varistores a nivel laboratorio de 20 mm de diámetro por 7 mm de espesor mediante los cuales se logró optimizar el proceso de fabricación. Finalmente se llevó a cabo la fabricación de varistores de tamaño comercial de 30 mm de diámetro y 20 mm de espesor y se optimizaron los parámetros necesarios en las etapas del proceso de fabricación.

OPTIMIZACIÓN DE LA FORMULACIÓN

Para llevar a cabo la optimización de la formulación, inicialmente se llevó a cabo la reproducción de una formulación desarrollada en el INEEL (antes Instituto de Investigaciones Eléctricas- IIE) en los años 90s y se fabricaron varistores a nivel laboratorio.

La formulación incluyó óxido de zinc, bismuto, antimonio, manganeso, cromo, cobalto, silicio y níquel, todos ellos de alta pureza. Posteriormente y basados en los resultados obtenidos, se realizó un estudio del efecto, por separado, del contenido de cuatro de los componentes (óxidos metálicos) sobre sus propiedades eléctricas finales.

Finalmente, y una vez optimizados los componentes estudiados, se obtuvieron varistores Clase I mediante el proceso de fabricación anteriormente definido.

CARACTERIZACIÓN DE VARISTORES

Para llevar a cabo la optimización tanto del proceso de fabricación como de la formulación, se realizaron distintas pruebas de caracterización de los varistores entre las que se incluyeron: Distribución de tamaño de partícula mediante láser, Difracción de Rayos-X (DRX), Microscopía Electrónica de Barrido (MEB), Microanálisis por Dispersión de Energías de Rayos-X (EDX), Microscopía Óptica, Determinación de la densidad mediante el método de Arquímedes, Termografía, Efecto Corona, Pruebas de Voltaje-Corriente (V-I) e Impedancia así como Pruebas de Impulso de Corriente de hasta 65 kA.

Conclusiones

Mediante el proceso de fabricación propuesto en seis etapas y la optimización de la formulación química llevada a cabo es posible obtener varistores cerámicos Clase I (5kA-3kV) con características eléctricas análogas a las que presentan los varistores comerciales.

Lo anterior abre la posibilidad para que las empresas dedicadas a la fabricación de apartarrayos puedan incrementar su capacidad tecnológica y así incursionar en un mercado muy importante que es el de Norteamérica.

Retos futuros

Actualmente, aún existen importantes retos que superar en los procesos de fabricación de varistores y en la optimización de la formulación, uno de ellos es llevar a cabo la escalación del proceso a nivel planta piloto para posteriormente transferirlo a la industria.

El otro es desarrollar varistores de ultra alto gradiente de voltaje mediante el uso de nanomateriales. Al respecto, la Gerencia de Materiales y Procesos Químicos del INEEL se encuentra trabajando en estas dos direcciones con la finalidad de mantenerse a la vanguardia y así poder ofrecer soluciones innovadoras y de alto impacto tecnológico a sus clientes.

AUTORES DEL ARTÍCULO

Mario Román Díaz Guillén

mario.diaz@iie.org.mx Doctor y Maestro en Ciencias en Ingeniería con especialidad en Materiales Cerámicos por el Centro de Investigación y Estudios Avanzados (CINVESTAV) del Instituto Politécnico Nacional (IPN). Ingeniero Mecánico por el Instituto Tecnológico de Morelia. Realizó una estancia posdoctoral en la Universidad Complutense de Madrid, España. Ingresó al Instituto Nacional de Electricidad y Energías Limpias (INEEL), antes Instituto de Investigaciones Eléctricas en 2013, a la Gerencia de Materiales y Procesos Químicos, donde colabora en proyectos relacionados con el desarrollo de materiales avanzados para el sector eléctrico. Es miembro del Sistema Nacional de Investigadores (SNI), Nivel 1.

Francisco Arturo López González

[falopez@iie.org.mx] Maestro en Ciencias en Ingeniería de Polímeros por la University of Akron, Estados Unidos. Ingeniero Mecánico por la Universidad Autónoma Metropolitana (UAM). Ingresó al Instituto Nacional de Electricidad y Energías Limpias (INEEL), antes Instituto de Investigaciones Eléctricas en 1990. Ha trabajado en proyectos de desarrollo de materiales, su procesamiento y sus mecanismos de envejecimiento. Desde 2010 es Gerente de la Gerencia de Materiales y Procesos Químicos de la Dirección de Sistemas Mecánicos del Instituto.

Tomado del artículo original Desarrollo de varistores cerámicos para apartarrayos publicado en el Boletín IIE sobre Nanomateriales, vol. 40, Núm. 3, julio—septiembre de 2016 (https://www.ineel.mx//boletin032016/ tecni02.pdf ).

Envía un comentario